在功率半导体模块应用中,通常都会采用散热硅脂将功率器件产生的热量传导到散热器上,再通过风冷或水冷的方式将热量散出。在实际应用中,我们发现很多热设计工程师更多地关注散热器的优化设计,而忽略了散热硅脂的正确使用。殊不知,正确地使用散热硅脂不仅能提高功率模块的散热能力,而且还能提高其在使用过程中的可靠性。那么对于一个特定的功率模块,选用哪种散热硅脂?采用哪种涂抹方式?要涂抹多厚?这些都是我们常见的问题。回答这些问题之前,我们先了解下 散热硅脂在功率模块散热系统中的作用。

散热硅脂在功率模块散热系统中的作用

在功率模块散热系统中,芯片为发热源,通过多层不同材料将热量传递到冷却剂(风或液体),最后通过冷却剂的流动将热量导出系统,其中每一层材料都有不同的导热率。功率模块基板及散热器多使用铜和铝等金属材料,铜的导热率约为390W/(m.K);铝的导热率约为200W/(m.K)。这些金属材料的导热率都非常高,表示其导热性能非常好,那为何还要在功率模块与散热器之间使用导热率只有1.0~5.0W/(m.K)的散热硅脂呢?

原因在于,当两个金属表面相接触时,理想状态为金属表面直接接触,实现完全金属-金属接触,但在现实中两金属表面之间并不能形成直接接触,微观上两金属表面间存在大量的空隙。这些空隙充满着空气,而空气的导热率只有约0.003W/(m.K),导热能力非常差,散热硅脂的使用就是为了填充这些空隙中的空气,同时保持既有的金属-金属接触,以达到系统的最优散热性能。

散热硅脂的厚度

散热硅脂的厚度直接影响模块基板到散热器的热阻,散热硅脂既不能太薄,也不能太厚,而是要控制在一定的范围内。若散热硅脂涂的太薄,那么金属接触面处空隙中的空气无法被充分填充,模块散热能力会降低;若散热硅脂涂的太厚,模块基板和散热器之间无法形成有效的金属-金属接触,模块散热能力同样会降低。因此,在应用中要将 散热硅脂的厚度控制在理想值附近的一个范围内,以实现功率模块到散热器最优的热传导性能。

不同模块型号对散热硅脂的厚度要求是不同的,各半导体模块生产厂家会对各模块型号按照标准进行严格测试,以得出合适的散热硅脂厚度,这个参数一般会标注于各产品的安装指导或技术说明中。需要指出的是,模块生产厂家一般是根据某一特定型号散热硅脂进行测试而得到厚度值,如果使用其它与之特性区别较大的散热硅脂,需要重新进行测试而得出最佳的厚度。实际应用经验表明,对于有铜基板的模块,其散热硅脂的厚度一般在80~100um;对于无铜基板的模块,其 散热硅脂的厚度一般在40~50um。

散热硅脂的涂抹方式

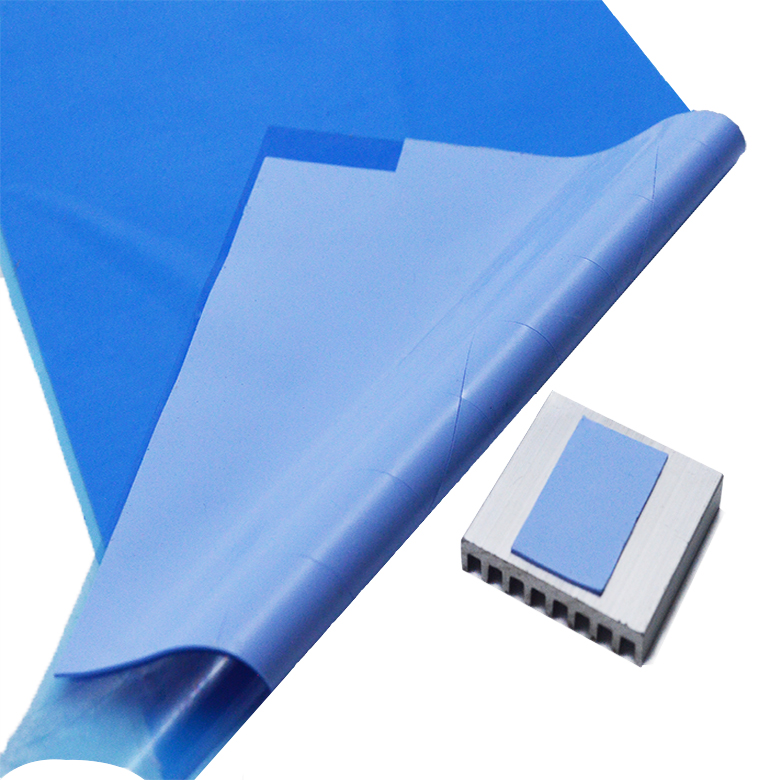

在现有工艺条件下,散热硅脂的涂抹主要有三种方式:滚筒涂抹、丝网印刷和钢网印刷。滚筒涂抹是最传统、也是最简易的涂抹方式,而丝网和钢网印刷则为均匀度和厚度可精准控制的涂抹方式,硅脂厚度由丝网或钢网的厚度和网孔尺寸严格控制,印刷过程可保证硅脂的均匀度。丝网适用于硅脂厚度较薄的应用,而钢网适用于硅脂厚度较厚的应用。

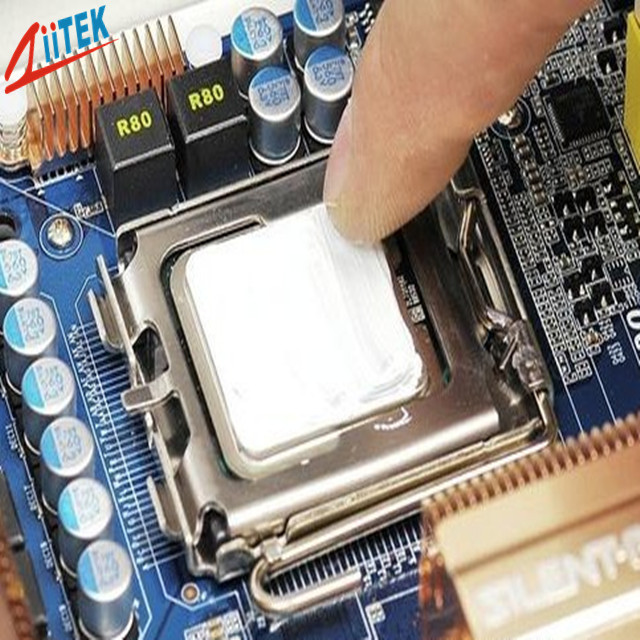

滚筒涂抹方式:滚筒涂抹即使用滚筒将散热硅脂直接涂抹于模块基板,这种方法简单且成本低,适用于小批量生产。但滚筒涂抹的散热硅脂一致性较差,厚度较难控制。一般推荐使用橡胶滚筒,其硬度建议在50A到70A之间,这个硬度的滚筒可以防止杂质的进入从而保证涂抹的均匀。

咨询热线

400-800-1287